3D-Druck in der Medizin eröffnet neue Möglichkeiten: Maßgeschneiderte Lösungen für die Patientenversorgung

Der Einsatz des 3D-Drucks in der Medizintechnik ist ein Paradebeispiel für die Synergie zwischen fortschrittlicher Technologie und patientenorientierter Gesundheitsversorgung. Die additive Fertigung revolutioniert dabei die Herstellung medizinischer Implantate. Sie ermöglicht personalisierte, komplexe und hochpräzise Lösungen. Das Resultat: bessere Ergebnisse für die Patienten. Aber auch für die behandelnden Chirurgen und Mediziner. Hinzu kommen effizientere Produktionsprozesse und letztlich eine verbesserte Gesundheitsversorgung.

Der demographische Wandel stellt immer höhere Anforderungen an die medizinische Diagnostik und Behandlung. Die Entwicklung der modernen Medizin ermöglicht ein längeres und komfortableres Leben.

Medizinische Implantate sind daher heute unverzichtbar. Sie verbessern die Lebensqualität und unterstützen lebenswichtige Funktionen. Implantate helfen, Körperfunktionen wiederherzustellen.

Ob groß oder mikroskopisch klein, sie müssen vor allem biokompatibel sein.

Ohne Biokompatibilität könnte der Körper das Implantat abstoßen. Das kann zu Entzündungen und lebensgefährlichen medizinischen Folgen führen.

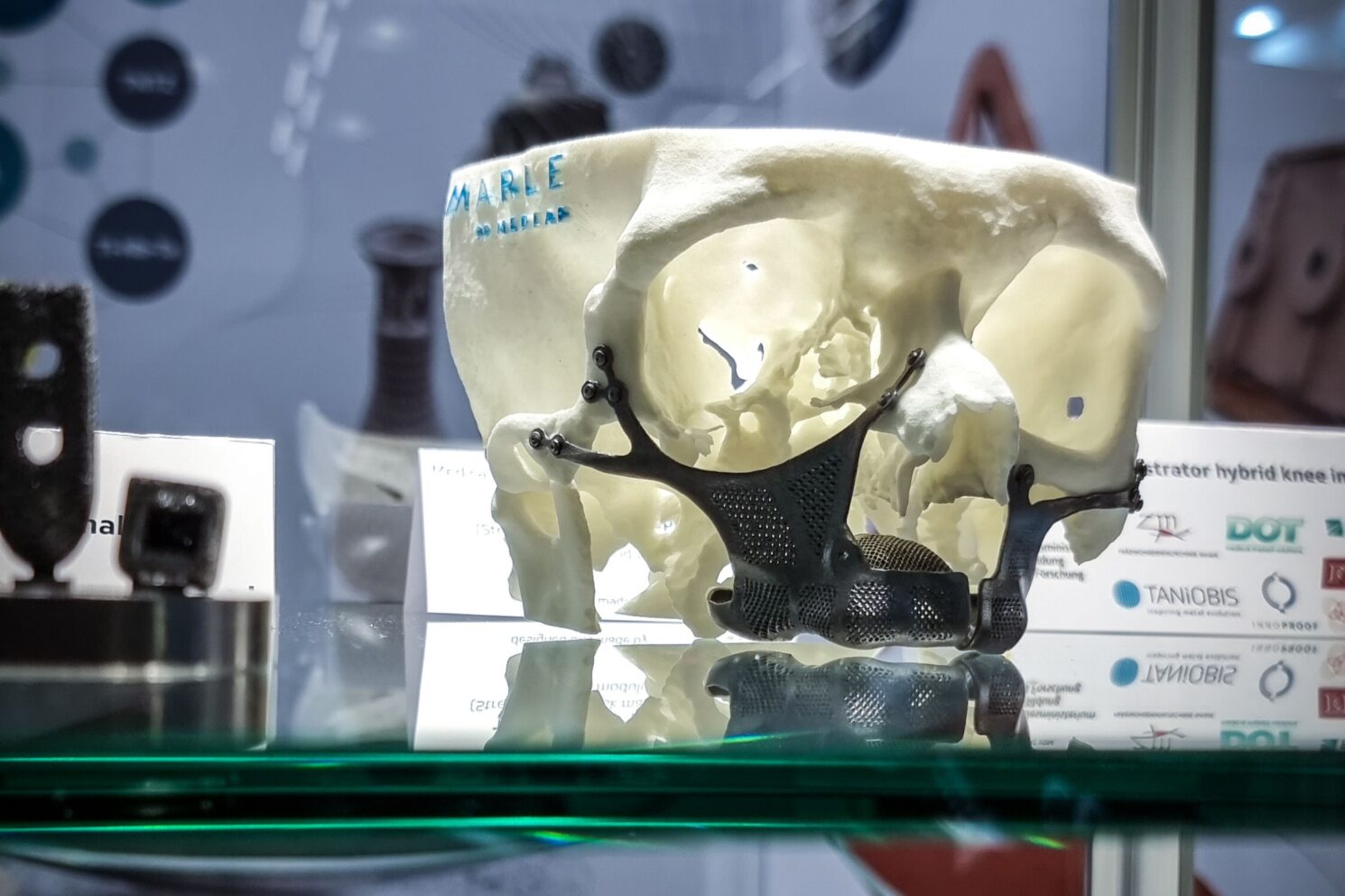

Technologien wie der 3D-Druck eröffnen Möglichkeiten zur Herstellung maßgeschneiderter Komponenten und hochkomplexer Bauteile. Bisher undenkbar. 3D-gedruckte Bauteile bzw. Komponenten können exakt auf die Bedürfnisse der Patienten angepasst werden.

Der 3D-Druck revolutioniert die Medizintechnik

Die additive Fertigungstechnik, auch bekannt als 3D-Druck, ermöglicht die schnelle Herstellung und individuelle Anpassung von medizinischen Prothesen und Implantaten aus dem 3D-Drucker. Durch den Einsatz von 3D-Druckern lassen sich auch komplexe Strukturen und Gewebe herstellen. Das wäre in der traditionellen Fertigung nicht möglich.

Hier handelt es sich um ein Herstellungsverfahren, bei dem Material Schicht für Schicht hinzugefügt wird, um ein dreidimensionales Objekt zu erstellen. Diese Technologie ermöglicht die Erstellung komplexer Geometrien und kundenspezifischer Produkte mit hoher Präzision und Effizienz.

Vor allem die Werkstoffe Tantal (Ta) und Niob (Nb) sind essenziell für den Vorgang der additiven Fertigung.

Tantal und Niob: Zuverlässige Materialien für medizinische Anwendungen

Bei TANIOBIS machen wir Tantal- und Niob-Pulver (Ta/Nb-Pulver) und deren Legierungen für die additive Fertigung im medizinischen Umfeld zugänglich. Mit unseren speziellen Ta/Nb-Pulvern können Bauteile gedruckt werden, die nicht nur hohen Temperaturen standhalten, sondern auch korrosions- und oxidationsbeständig sind. Sie sind hochschmelzend und halten Temperaturen bis zu 3000 Grad Celsius stand. Das macht ihre Verarbeitung auf konventionelle Weise sehr komplex. Der 3D-Druck eröffnet effiziente Möglichkeiten, diese Werkstoffe zu formen, anzupassen und schließlich herzustellen. Ihre hohe Biokompatibilität, Korrosions- und Oxidationsbeständigkeit sowie ihre hervorragenden mechanischen Eigenschaften machen sie ideal für medizinische Anwendungen.

Gründe, warum Tantal und Niob im 3D-Druck besonders wichtig sind

Biokompatibilität: Tantal und Niob sind äußerst biokompatible Werkstoffe, die sich ideal für medizinische Anwendungen eignen. Ihre hohe Verträglichkeit im menschlichen Körper minimiert das Risiko von Abstoßungsreaktionen und Entzündungen.

Korrosions- und Oxidationsbeständigkeit: Beide Werkstoffe sind hochgradig oxidations- und korrosionsbeständig. Dies ist entscheidend für die Langlebigkeit und Zuverlässigkeit von Implantaten, die in kritischen Umgebungen wie dem menschlichen Körper eingesetzt werden.

Hohe Schmelzpunkte: Tantal und Niob haben einen extrem hohen Schmelzpunkt. Diese Eigenschaften ermöglichen den anspruchsvollen Einsatz in Anwendungen, die hohe Temperaturen erfordern.

Hervorragende mechanische Eigenschaften: Beide Metalle zeichnen sich durch außergewöhnliche Festigkeit und Dauerhaftigkeit aus. Diese Eigenschaften sind entscheidend für die Funktionalität und Sicherheit medizinischer Implantate. Die Herausforderung: Sie müssen hohen mechanischen Belastungen standhalten und zudem eine hohe Stabilität und Langlebigkeit aufweisen.

Flexibel im Design: Im 3D-Druck können Tantal und Niob zur Herstellung komplexer und maßgeschneiderter Geometrien verwendet werden. Diese Flexibilität ermöglicht die Herstellung hochpräziser und maßgeschneiderter medizinischer Geräte. Mit herkömmlichen Fertigungsmethoden wäre das nur schwer zu realisieren.

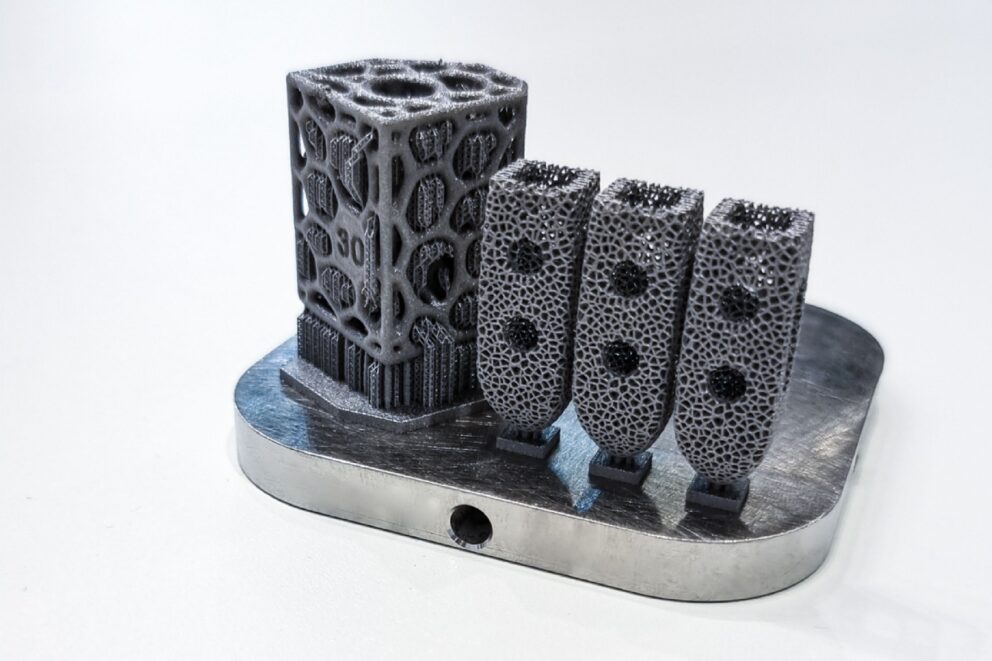

Optimierung von Implantaten: Durch die Möglichkeit, poröse Strukturen zu drucken, fördern Tantal- und Niob-Komponenten das Einwachsen von Knochen und Gewebe. Dies verbessert die Integration und Stabilität von Implantaten im Körper.

Weniger Materialverschwendung: Der 3D-Druck mit Tantal und Niob ermöglicht einen präzisen Materialeinsatz, der Abfall minimiert und die Ressourcennutzung optimiert. Dies ist besonders wichtig in der medizinischen Fertigung. Materialeffizienz und Kostenkontrolle sind hier von großer Bedeutung.

Gründe, warum Tantal und Niob im 3D-Druck besonders wichtig sind

Die besonderen Eigenschaften von Tantal und Niob machen sie zu Werkstoffen der Zukunft. Sie beeinflussen wichtige Megatrends wie die globale Vernetzung, den demografischen Wandel, neue Mobilitätslösungen und die Verantwortung für die Umwelt.

Unser einzigartiges Angebot an gasverdüsten AMtrinsic® Niob- und Tantal-Pulvern, kombiniert mit den Möglichkeiten der additiven Fertigung, schafft völlig neue Anwendungsperspektiven.

Einsatzmöglichkeiten der 3D-gedruckten Implantate

Die Arten und Einsatzbereiche von Prothesen aus dem 3D-Drucker sind vielfältig. Gelenkprothesen und Wirbelsäulenimplantate sind nur der Anfang. Auch Zahnimplantate, einschließlich Kronen, Brücken und Zahnersatz, profitieren von der präzisen Anpassbarkeit des 3D-Drucks.

Die Vorteile der additiven Fertigung

Individualisierung und Personalisierung

Maßgeschneidert:

3D-Druck ermöglicht die Herstellung von Implantaten, die exakt auf die individuellen anatomischen Bedürfnisse der Patienten zugeschnitten sind. Dies ist besonders wichtig in der Orthopädie, Zahnmedizin und Kieferchirurgie.

Bessere Passform und Komfort:

Durch den Einsatz von 3D-Scans und personalisiertem Design ist es heute möglich, Prothesen herzustellen, die perfekt passen. Sie erhöhen so die Funktionalität und den Komfort für den Patienten.

Komplexe Geometrien und Strukturen

Designfreiheit:

Additive Fertigung erlaubt die Herstellung von komplexen Geometrien und internen Strukturen, die mit traditionellen Fertigungsmethoden nicht oder nur sehr schwer realisierbar wären. Dank des 3D-Drucks ist die Medizintechnik in der Lage, die Produktion von Implantaten zu realisieren, die passgenau auf die hochindividuelle biologische Umgebung und Belastungen im Körper reagieren.

Poröse Strukturen:

Die Fähigkeit, poröse Strukturen zu drucken, fördert das Einwachsen von Knochen und Gewebe in das Implantat, was die Integration und Stabilität der 3D-gedruckten Prothesen im Körper verbessert.

Kosteneffizienz und Ressourcenschonung

Weniger Materialverschwendung:

3D-Drucker verwenden nur das Material, das sie benötigen, wodurch Materialkosten und Abfall reduziert werden.

Geringere Werkzeugkosten:

Da keine speziellen Werkzeuge oder Formen benötigt werden, entfallen die Kosten für deren Herstellung und Wartung. Das kommt insbesondere bei kleinen Serien und personalisierten Produkten zum Tragen. 3D-Druck ist hier wirtschaftlich von großem Vorteil.

Kosteneffiziente Prototypenentwicklung:

Bevor die 3D-gedruckten medizinischen Produkte in den klinischen Einsatz gelangen, werden zunächst Prototypen angefertigt. Diese Prototypen ermöglichen es, die Passform und Funktion des Implantats präzise zu testen und anzupassen, bevor das finale Produkt hergestellt wird. Durch den Einsatz von 3D-Druck können solche Prototypen schnell und kostengünstig entwickelt werden. Das Ergebnis: der gesamte Entwicklungsprozess wird erheblich beschleunigt.

Verbesserte Qualität und Zuverlässigkeit

Präzision und Reproduktion:

Der 3D-Druck ermöglicht eine hohe Präzision und deren Reproduzierbarkeit, was zu konsistenten und qualitativ hochwertigen Implantaten führt.

Integrierte Funktionen:

Sensoren und andere intelligente Komponenten können direkt integriert werden, um eine kontinuierliche Überwachung und Anpassung im Körper zu ermöglichen.

Die moderne Technologie ermöglicht die Herstellung maßgeschneiderter medizinischer Implantate, die exakt auf die Bedürfnisse der Patienten zugeschnitten sind. So verbessert der 3D-Druck die Medizintechnik und eröffnet neue Möglichkeiten für medizinische Anwendungsfelder.

Unser Know-how ist unsere Stärke

Wir nutzen unsere umfassende Expertise in Tantal und Niob, um innovative Legierungen zu entwickeln. Ihre einzigartigen Materialeigenschaften eröffnen neue Anwendungsmöglichkeiten im 3D-Druck.

Unser Portfolio umfasst reine Elementarpulver, Standardlegierungen und kundenspezifische Zusammensetzungen. Es wird kontinuierlich um neue Legierungen erweitert, auch solche, die bisher nicht für additive Fertigungsprozesse verfügbar waren.

Mit AMtrinsic® stellen wir Ta/Nb-Pulver und Legierungen für den 3D-Druck bereit. Ihre hohe Biokompatibilität, Korrosions- und Oxidationsbeständigkeit sowie hervorragenden mechanischen Eigenschaften machen sie ideal für medizinische Anwendungen wie 3D-gedruckte Implantate.